抛丸、喷丸和喷砂,

到底有什么区别?

我们的工件到底更适合哪种清理工艺?

今天我们一起来仔细捋捋。

抛丸是一种机械方面的表面处理工艺的名称,

类似的工艺还有喷丸和喷砂。

抛丸是一个冷处理过程,分为抛丸清理和抛丸强化。

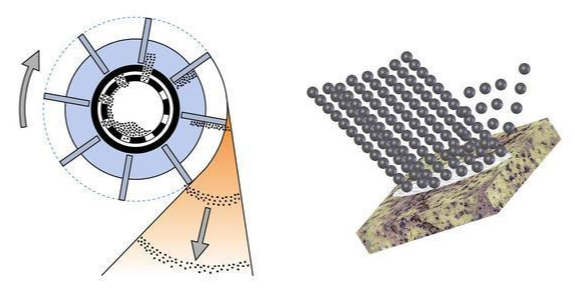

抛丸的原理是用电动机带动叶轮体旋转(直接带动或用V型皮带传动),靠离心力的作用,将直径约在0.2~3.0的弹丸(有铸钢丸、钢丝切丸、不锈钢丸等不同类型)抛向工件的表面,使工件的表面达到一定的粗糙度,使工件变得美观,或者改变工件的焊接拉应力为压应力,提高工件的使用寿命。通过提高工件表面的光洁度,也提高了工件后续喷漆的漆膜附着力。

抛丸清理不用压缩空气加速弹丸,不必设置大功率的空压站,清理表面不易有潮气,不容易生锈。清理效率高,费用低,操作人员少,容易实现自动化控制,适用于大批量生产。

抛丸这种工艺几乎用于机械的大多数领域,如修造船、汽车零部件、飞机部件、枪炮坦克表面、桥梁、钢结构、玻璃、钢板型材、管道内外壁防腐甚至道路表面等等行业

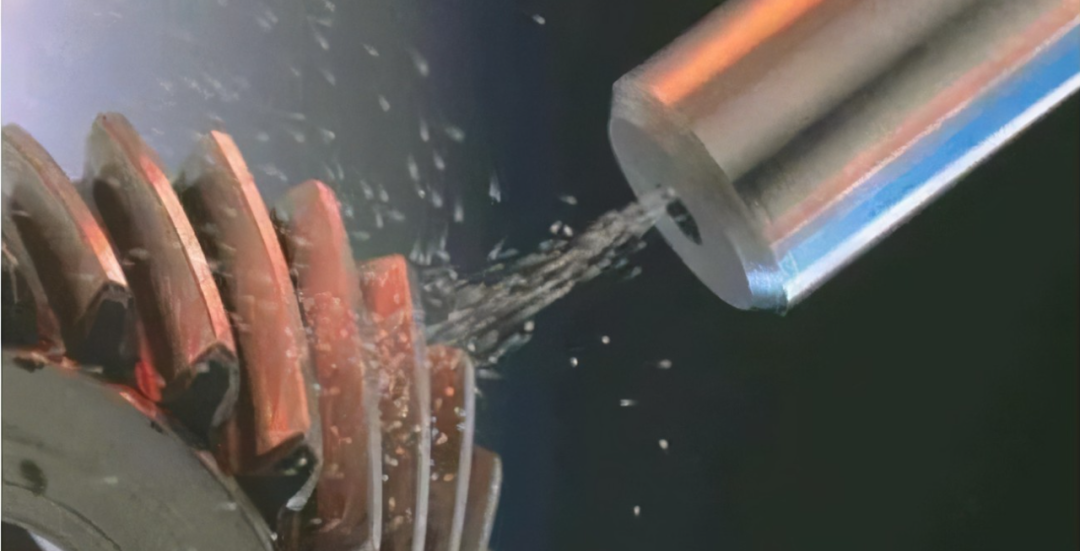

喷砂和喷丸统称为喷砂。喷丸与喷砂都是使用高压风或压缩空气作动力,将其高速地吹出去,冲击工件表面达到清理效果,但选择的介质不同,效果也不相同。

喷丸适用形状复杂的小型工件。用喷丸进行表面处理,打击力大,清理效果明显。喷丸处理的优点是设备简单、操作方便、灵活性大,不受工件形状和位置限制,容易控制精度,方便清理复杂工件的内外表面和管件的内壁;并且不受场地的限制,可以将其移至到特大型工件附近进行清理。整机投资少,易损件少,维修费用低。喷砂适用于工件表面要求较高的清理,喷砂处理可以在不同粗糙度之间任意选择,而其它工艺是没办法实现这一点的。手工打磨可以打出毛面但速度太慢,化学溶剂清理则清理表面过于光滑不利于涂层粘接。

喷丸处理后,工件表面污物被清除掉,工件表面不被破坏。表面积有所增加。由于加工过程中,工件表面没有被破坏,加工时产生的多余能量就会引起工件基体的表面强化。喷砂处理后,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。

经过喷丸处理的工件表面为金属本色,但是由于表面为球状面,光线部分被折射掉,故工件加工为亚光效果。经过喷砂处理的工件表面也为金属本色,但是由于表面为毛糙面,光线被折射掉,故没有金属光泽,为发暗表面。

喷丸可以任意使用金属或非金属弹丸,以适应清理工件表面的不同要求,常用的种类有钢丸、铸铁丸、玻璃丸、陶瓷丸等。喷砂常用的喷料有铜矿砂、石英砂、金刚砂、铁砂、海砂等。

联系人:王经理

手机:19550988395

电话:86-19550988395

邮箱:wonghuilizhong@yeah.net

地址: 山东省滨州市邹平市

二维码